Design for Manufacturing (DfM)

So konstruierst du blechgerechte Bauteile

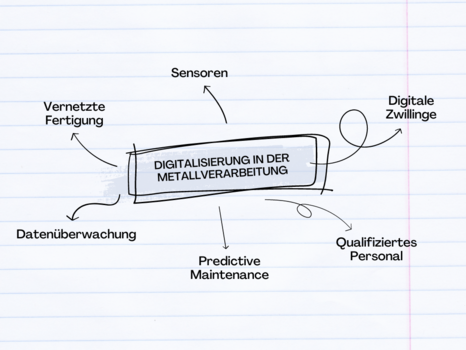

Die Metallverarbeitungsindustrie erlebt eine transformative Phase, da sie sich den Herausforderungen der Digitalisierung stellt. Mit der zunehmenden Integration von Internet of Things (IoT) und Industrie 4.0-Technologien werden traditionelle Produktionsmethoden überholt und durch hochgradig vernetzte, datengesteuerte Prozesse ersetzt.

Sensoren und Datenüberwachung:

Durch die Implementierung von Sensoren in Maschinen kannst du Echtzeitdaten zu Betriebsparametern sammeln. Diese Daten ermöglichen eine präzise Überwachung und Wartung, um Ausfallzeiten zu minimieren und die Effizienz zu steigern.

Predictive Maintenance:

IoT ermöglicht dir die Anwendung von Predictive Maintenance, bei der die Maschinenwartung basierend auf vorausschauenden Analysen und Algorithmen durchgeführt wird. Das optimiert die Betriebszeit, verhindert ungeplante Ausfälle und reduziert die Wartungskosten.

Vernetzte Fertigung:

Industrie 4.0 fördert die Schaffung von intelligenten Fabriken, in denen Fertigungslinien und Anlagen über ein zentrales Netzwerk miteinander verbunden sind. Das ermöglicht eine nahtlose Kommunikation zwischen verschiedenen Produktionsstufen und optimiert den gesamten Fertigungsprozess.

Digitale Zwillinge:

Durch die Erstellung digitaler Zwillinge von physischen Anlagen kannst du virtuelle Modelle erstellen, um Prozesse zu simulieren, zu optimieren und zu analysieren. Das ermöglicht dir, Experimente durchzuführen und Betriebsparameter zu optimieren, ohne die physischen Anlagen zu beeinträchtigen.

Die Einführung von IoT und Industrie 4.0 erfordert gut ausgebildetes Personal, das in der Lage ist, komplexe Systeme zu betreuen und zu optimieren. Du musst in Schulungsprogramme investieren, um sicherzustellen, dass deine Mitarbeiter mit den neuen Technologien vertraut sind.

Qualifiziertes Personal ist die Grundlage für eine erfolgreiche Integration von IoT und Industrie 4.0-Prozessen in der Metallverarbeitung.