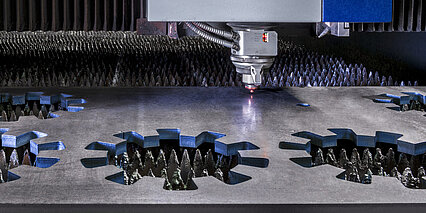

Laserschneiden

Laserschneiden nutzt einen präzisen Laserstrahl, um komplexe Formen mit hoher Genauigkeit zu schneiden. Das Verfahren ist vielseitig, schnell und berührungslos, was zu hoher Produktivität, geringer Verformung des Materials und exakter Passform führt. Dadurch können maßgeschneiderte Blechkomponenten für verschiedene Branchen hergestellt werden. Das Laserschneiden ist ein unverzichtbarer Prozess in der Blechbearbeitung.

Wie funktioniert Laserschneiden:

Ein hochenergetischer Laserstrahl wird von einer Laserquelle erzeugt. Die häufigsten Laserquellen in der Blechbearbeitung sind:

- CO2-Laser

- Faserlaser

Je nach den spezifischen Anforderungen deiner Anwendung wird die passende Laserquelle ausgewählt. Der Laserstrahl wird durch eine Optik fokussiert, was zu einem hochkonzentrierten Laserpunkt mit hoher Energie auf der Oberfläche des Materials führt. Der fokussierte Laserstrahl erzeugt beim Auftreffen auf das Material hohe Temperaturen, die das Material schmelzen, verdampfen oder verbrennen lassen. Gleichzeitig wird ein Schneidgas verwendet, um die abgetragenen Materialpartikel aus dem Schnittspalt zu entfernen. Dabei kommen folgende Gase zum Einsatz:

- Sauerstoff

- Stickstoff

Vorteile auf einen Blick

- Präzise

- Schnell

- Flexibel

- Berührungslos

- Effizient

Wissenswertes

CO2-Laser:

Eine CO2-Laserquelle verwendet Kohlendioxid als aktives Medium. Das bedeutet, dass die Laserstrahlung durch die Anregung von CO2-Molekülen erzeugt wird. Die Anregung erfolgt durch Energie, die an das Gas übertragen wird, zum Beispiel durch eine elektrische Entladung.

Faserlaser:

Eine Faser-Laserquelle leitet Licht durch eine optische Faser, um einen hochintensiven Laserstrahl zu erzeugen. Die optische Faser ist mit einem Material dotiert, das die Lichtemission verstärkt, wenn es von einer externen Quelle angeregt wird. Die Anregungsquelle ist typischerweise ein Diodenlaser, der elektrischen Strom in Licht umwandelt und dieses Licht in die Faser einspeist.

Sauerstoff:

Sauerstoff ist eines der häufigsten Schneidgase beim Laserschneiden von unlegiertem oder niedriglegiertem Stahl. Sauerstoff hat den Vorteil, dass er eine Reaktion mit dem Metall eingeht, die zusätzliche Energie freisetzt und den Schneidprozess beschleunigt. Allerdings hat Sauerstoff auch einen Nachteil: Er führt zu einer Oxidation an der Schnittkante, die das Metall verfärbt und möglicherweise eine Nachbearbeitung erforderlich macht.

Stickstoff:

Stickstoff wird beim Laserschneiden von Edelstählen, Aluminiumlegierungen und anderen nichtoxidierenden Materialien verwendet. Stickstoff ist ein inertes Gas, das keine Reaktion mit dem Metall eingeht. Dadurch verhindert es die Oxidation der Schnittkante und sorgt für eine saubere und glatte Oberfläche. Zusätzlich kühlt Stickstoff die Schnittkante und reduziert so die Wärmeeinflusszone und die thermischen Verformungen.

Außerdem wird Stickstoff auch beim Schneiden von Stahlblech eingesetzt, wenn oxidfreie Schnittkanten erforderlich sind, insbesondere für nachfolgende Prozesse wie Schweißen oder Beschichten. Oxidschichten an der Schnittkante können dabei die Qualität der Verbindung oder der Beschichtung negativ beeinflussen und müssen daher vermieden werden.

Maximale Abmessung

2980mm x 1480mm

Maximale Blechdicken

Stahl: 20mm

Edelstahl: 20mm

Aluminium: 12mm

Laserbearbeitung nach

EN ISO 9013

Wir fertigen auf hochmodernen Lasermaschinen, die direkt an unser Hochregallager angebunden sind.

Lade einfach deine CAD-Daten hoch, und wir führen sofort eine Machbarkeitsprüfung durch. Mit unserem technologisch fortschrittlichen Ansatz und unserem erfahrenen Team garantieren wir beste Qualität und präzise Laserteile. Dank optimierter Fertigungsprozesse erhältst du bei uns hochwertige Laserteile zu wettbewerbsfähigen Preisen.

Entdecke noch heute unser Onlineportal und erlebe, wie smart und einfach es ist, Laserteile zu bestellen.